SLS 3D Druckverfahren

Das vielseitig einsetzbare Selektive Lasersintern (SLS) bietet die Möglichkeit zur Herstellung von hochwertigen und robusten Prototypen und interessante Preise für Kleinserien.

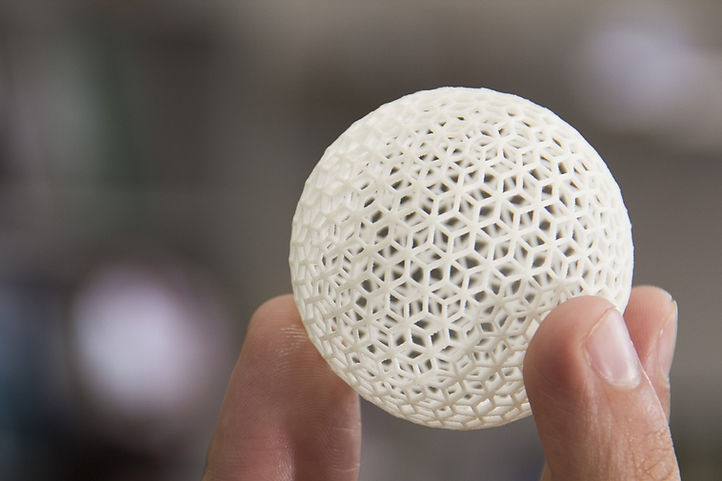

Beim 3D Druckverfahren Selektives Lasersintern (SLS) entstehen physische 3D Modelle durch lokales Verschmelzen einzelner Pulverschichten mit einem Laserstrahl. Das Pulver liegt im Ausgangsstadium als weißes Feinpulver vor und weist nach dem 3D Druck eine leicht raue Oberflächenstruktur auf.

Insgesamt bietet diese Technologie Konstrukteuren die Möglichkeit, in vollkommen neue Richtungen zu denken. Im Gegensatz zu herkömmlichen Produktionstechniken sind der konstruktiven Gestaltungsfreiheit bei dem additiven Fertigungsverfahren kaum Grenzen gesetzt. Durch den schichtweisen Aufbau des Bauteils lassen sich selbst hochkomplexe Geometrien erzeugen, beispielsweise mit Hinterschneidungen oder Hohlräumen. Zudem punktet das Druckverfahren durch die Festigkeit und Stabilität der Bauteile. Die produzierten Teile erfüllen hohe Materialanforderungen, wie etwa eine sehr gute thermische Resistenz und mechanische Belastbarkeit und können einsatzfertig für anspruchsvolle Aufgaben produziert werden.

SLS 3D Druck Anwendungen

Wussten Sie schon?

Anders als die üblichen Verfahren wie FDM oder SLA verwendet das SLS Verfahren keine Stützmaterialien, da das Bauteil während des Druckvorgangs im Pulverbett liegt.

Funktionsweise SLS Druck

Die SLS-Technologie verwendet feines Kunststoffpulver als Ausgangsmaterial. Zu Beginn des Druckprozesses wird das Pulver mit einer Rakel in einer dünnen Schicht (80-150 µm) auf der Bauplattform aufgetragen, die in kleinen Abstufungen absenkbar ist. Die digitale 3D-Datei wird durch eine Slicing-Software in dünne Schichten zerlegt und anschließend auf die SLS-Maschine geladen.

Im Lasersintern erfolgt das Verschmelzen des Pulvers mithilfe eines Laserstrahls. Die vorbereitete Datei wird Schicht für Schicht auf die Pulverschichten projiziert und durch einen Laser verschmilzt das Material punktuell mit Temperaturen von bis zu 1.250 °C zu einem bruchfesten 3D-Modell. Die Bauplattform senkt sich nach Abschluss jeder Schicht um die festgelegte Schichtstärke.

Während des gesamten Druckprozesses wird der Bauraum beheizt, und nach dem Drucken muss die thermische Energie kontrolliert entweichen. Der Bauraum kühlt zunächst in der Anlage selbst für einige Stunden auf eine moderate Temperatur ab, bevor er bei Raumtemperatur weiter abkühlt. Dieser schonende Abkühlvorgang ist wichtig, um Verzug an den SLS-Bauteilen zu vermeiden. Nach der Abkühlphase können die gesinterten Bauteile aus dem Bauraum genommen werden. Lose, nicht gedrucktes Pulver lässt sich leicht per Hand oder mit Pinseln entfernen. Eine dünnen Pulverschicht haftet jedoch leicht an den SLS-Teilen, die durch Glaskugelstrahlen entfernt werden kann.

3D Druck Materialien

Das selektive Lasersintern (SLS) ist ein fortschrittliches 3D-Druckverfahren, bei dem die additive Fertigung der einzelnen Schichten durch das Schmelzen von pulverförmigen Material eines Lasers ermöglicht wird. Dabei kann eine Vielzahl an Kunststoffmaterialien eingesetzt werden: Polyamide, Polymere und Elastomere.Diese breite Palette an Pulverförmigen Material erfüllt eine Vielzahl von Anforderungen, einschließlich Festigkeit, Flexibilität und chemischer Beständigkeit.